2、气流组织与温湿度控制

设计合理的气流组织方案是维持净化车间洁净度的关键。暖通系统应包含初效、中效、高效三级过滤器,通过送风与排风系统的合理布局,确保空气流动均匀、无涡流和死角,有效防止颗粒物的扩散和沉积。同时,高精度的空调系统需实现精确的温湿度控制,为芯片生产提供稳定的环境条件。

二、材料选择与采购

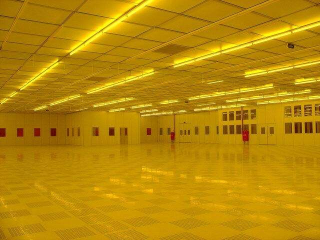

1、净化材料

车间地面应选用无尘、易清洁且耐磨的材料,如环氧树脂自流平地面,确保施工后地面平整度高,减少尘埃积聚。墙体和天花板则需选用不产尘、易清洁且耐腐蚀的材料,如彩钢板夹芯板或不锈钢板,安装时需确保接缝严密,减少缝隙,并采用专业密封胶进行密封处理。

2、 暖通设备

暖通系统的核心设备包括高效空气过滤器(hepa)、ffu(风机过滤单元)、恒温恒湿空调机组等。这些设备需具备高效能、低噪音、易维护等特点,以满足百级净化车间的严格要求。此外,还需考虑设备的智能化管理,如通过plc或dcs系统实现温湿度、风量、过滤器压差等参数的实时监控与自动调节。

三、施工安装阶段

1、洁净施工

施工过程中,需严格控制施工现场的环境质量,确保无尘施工。施工人员需穿戴无尘服、手套、鞋套等防护用品,施工区域需定期清洁,防止灰尘、杂质等污染物进入车间。同时,对进出车间的物料和人员需进行严格管理,确保不引入新的污染源。

2、系统安装

暖通系统的安装需严格按照设计图纸和施工规范进行。风管、水管等管路的安装需确保密封性良好,防止漏风、漏水现象的发生。过滤器的安装需注意方向正确、密封严密,避免未经过滤的空气直接进入车间。空调机组的安装则需考虑其运行噪音、振动对车间环境的影响,采取相应的减震降噪措施。

四、调试运行与验收

1、洁净度测试

在暖通系统安装完成后,需对车间进行全面的洁净度测试,包括尘埃粒子数、菌落数等指标的检测。测试应在车间空置状态下进行,确保测试结果的准确性。根据测试结果调整通风系统、过滤器等设备的运行参数,直至达到设计要求。

2、系统联动测试

在各项单项调试完成后,进行系统的联动测试。模拟实际生产过程中的各种工况,检查各系统之间的协调性和稳定性。通过不断调整和优化,确保整个净化车间系统能够高效、稳定地运行。

3、验收与认证

最后,邀请第三方机构对车间进行洁净度等级认证和暖通系统性能检测。确保车间洁净度、温湿度控制、气流组织等指标均符合行业标准和生产要求后方可进行项目验收。

五、后期维护与保养

1、定期清洁与检查

百级芯片净化车间的暖通系统需定期进行清洁与检查,包括过滤器的更换、风管的清洗、空调机组的维护等。确保系统始终处于良好的运行状态,避免因积尘、堵塞等原因导致性能下降。

2、 维护与保养制度

建立完善的维护与保养制度,明确各项设备的维护周期、维护内容及维护责任人。加强对操作人员的培训和管理,提高其维护意识和技能水平。同时,建立应急预案以应对突发情况,确保车间的正常运行不受影响。

综上所述,暖通工程的施工要求极为复杂且严格。从设计规划、材料选择、施工安装到调试运行及后期维护等各个环节均需精细把控和严格管理。只有这样,才能确保车间达到预期的洁净度和生产效率,为高端芯片的生产提供坚实的

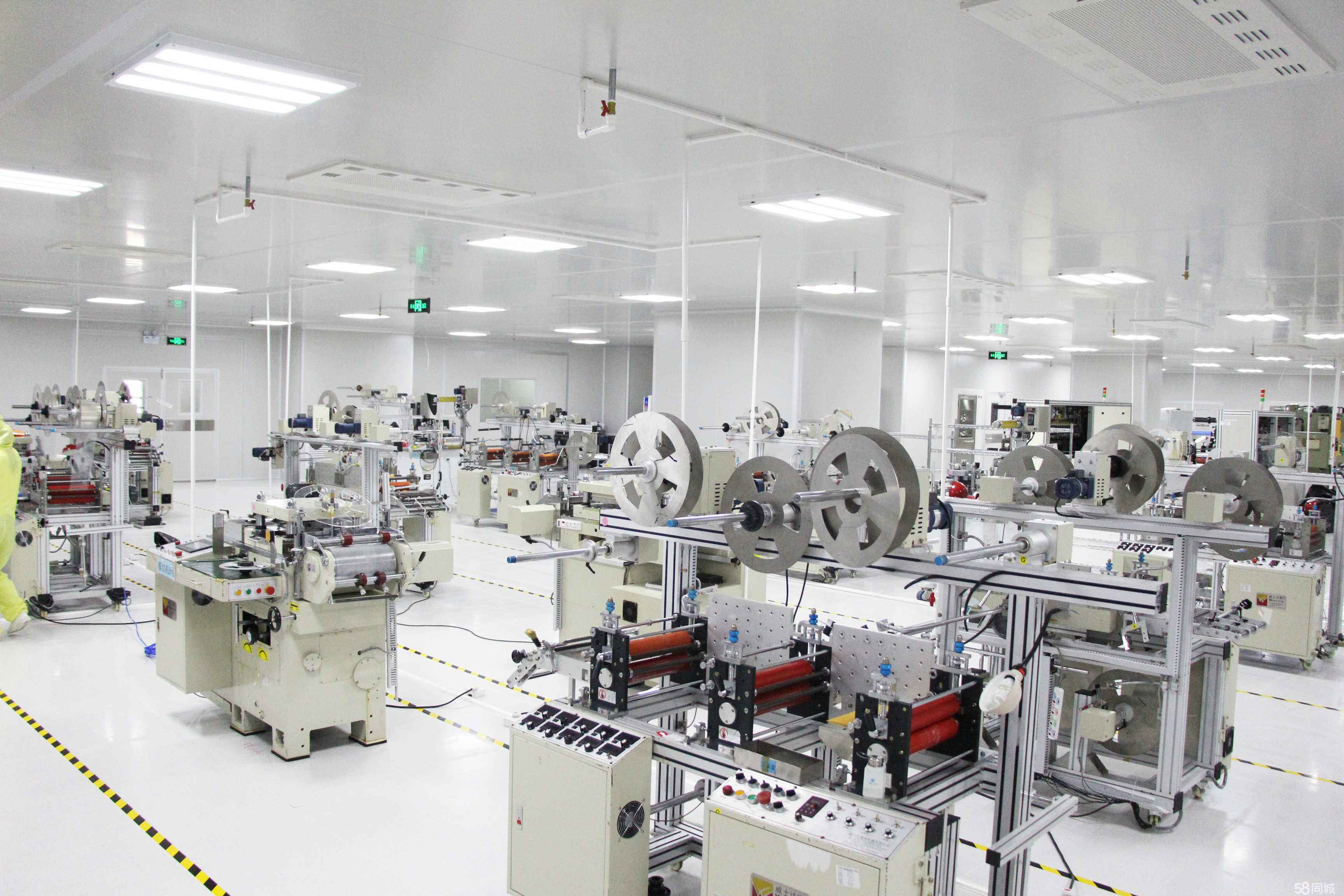

长城开发科技电子器件净化工程案例

长城开发科技电子器件净化工程案例